Оборудование для утилизации шин в крошку

Постановка задачи уменьшения захоронения резиновых отходов поспособствовала созданию различных способов переработки сырья. Целесообразность преобразования отработанных изделий заключается в том, что на выходе можно получить разнотипные виды сырья для дальнейшего применения. Для разложения изделий на составляющие потребуется разного рода оборудование. Обуславливается это конечными продуктами переработки. Необходимо рассмотреть состав шин.

Шина состоит из трёх основных компонентов: резина, металлический и текстильный корд. Рассмотрим из чего изготавливают резину. Основным компонентом служит искусственный каучук. Он занимает практически половину от всего состава. Вторым по объёму является технический углерод, то есть сажа (30% состава). Оставшимися компонентами является сера, натуральные масла или смолы, прочие элементы.

Оборудование для измельчения шин в резиновую крошку

Наиболее экономически выгодным способом измельчения шин является механический. В конечном итоге получается резиновая крошка, разделённая на фракции. Начинается этап дробления с подготовки покрышки. Изначально удаляется бортовое кольцо с помощью специального вырезающего станка. Следующий этап предполагает нарезание шины на ленты. Для этого используются одновальные или двухвальные шредеры.

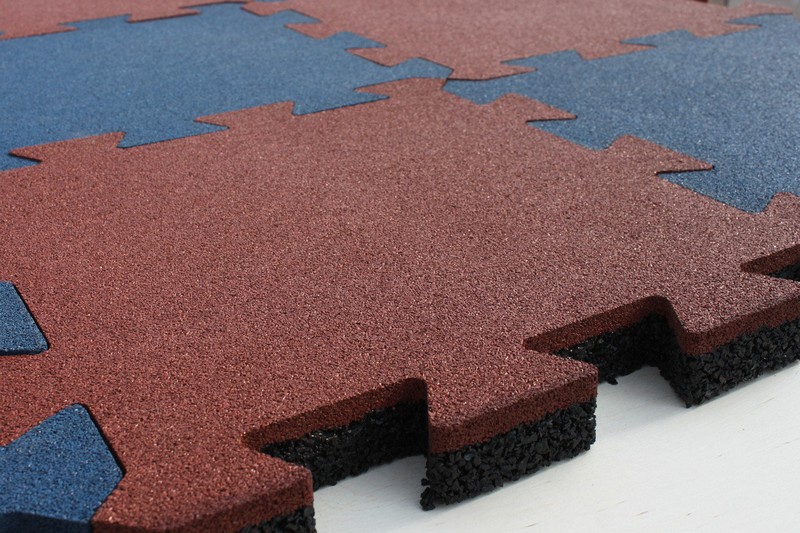

Одновальные установки способны переработать куски шин, на выходе получаются большие размеры резиновых чипсов: от 70 до 200 мм. Двухвальные предназначены для переработки целых и крупногабаритных шин. С помощью их можно получить крошку различной фракции. После разрезания резина просеивается через сито, слишком большие куски отправляются для дальнейшего дробления до установленного размера. Если с помощью шредера невозможно получить резиновые гранулы необходимого размера, промежуточное сырьё поступает в дробилку с виброситом. Данное оборудование уже более тщательно измельчает материал и разделяет с помощью сита на необходимые фракции.

Этап отделения текстильного и металлического корда

Полученные гранулы не пригодны для использования до тех пор, пока не будут разделены на составляющие. Поэтому следующим этапом получения однородного сырья являются прохождение гранул через воздушные и магнитные сепараторы. С помощью воздушных сепараторов происходит глубокая очистка резиновой гранулы от текстильного корда. Магнитные сепараторы позволяют очистить резиновую крошку от металлических примесей. Таким образом, с помощью сепарационных установок гранула основательно очищается и готова к упаковке.

Вспомогательное оборудование

Для бесперебойного движения резиновых изделий по линии переработки устанавливаются транспортёры. Параметры и вид транспортёра зависит от вместимости помещения, в котором будет установлено основное оборудование по переработке. Преимущественно используются ленточные транспортёры, также могут применяться и шнековые.

Преимущественно используются ленточные транспортёры, также могут применяться и шнековые.

Для хранения резиновой крошки необходимо установить металлические бункеры. Они нужны в том случае, если крошка не была упакована сразу.

Пиролиз шин

Переработка шин термическим путём способствует разложению на химические элементы, такие как углерод, пиролизный газ, жидкое синтетическое топливо и металлический корд. Особенность данного способа заключается в том, что при плавлении не поступает кислород и не выделяются вредные вещества в атмосферу.

Для данного способа переработки необходимо следующее оборудование:

- вырезной станок бортового кольца;

- лента сортировки;

- реторты для загрузки сырья;

- топочная камера (отсеки для горения);

- теплообменник.

Представленный перечень оборудования является основным. Линию можно укомплектовать дополнительными установками, которые помогут увеличить ее производительность. Такими устройствами являются следующие:

- скрубберы, которые охлаждают пиролизный газ;

- сепараторы, снижающие влажность оставшегося газа;

- конденсаторы, преобразовывающие газообразную фракцию в жидкую;

- фильтрующие сооружения, которые очищают выбрасываемые в атмосферу газы.

Укомплектованность линии по механической и тепловой обработке шин зависит от исходных запросов: объем помещения для расположения оборудования, необходимая производительность линии, исходный бюджет компании, желаемое качество сырья на выходе и другие заданные параметры.